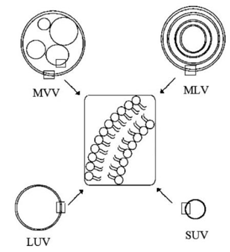

不同结构的脂质体

脂质体是以磷脂为壁材,在水中自聚集形成的具有双分子层结构的一种微球状粒子,磷脂的亲水性头部形成双分子层的内外表面,亲脂性的尾端脂肪酸链形成双分子层的疏水核心区域。脂质体的大小从20 nm 到几个微米,它们可能是由一个或几个同心或非同心的膜组成,每个膜层厚度约4 nm。根据脂质体的大小和脂质双分子层数目,脂质体可分为单室脂质体和多室脂质体,其中单室脂质体又可分为小单室脂质体(SUV,20-100 nm)、大单室脂质体(LUV, >100 nm)和巨大单室脂质体(GUV, >100 nm);多室脂质体又可分为多室脂质体(MLV, >500 nm)和多囊泡脂质体(MVV, >1000nm)(如图1)【1】。

图1.不同结构的脂质体

常用脂质体制备方法对比

当磷脂在温和搅拌的情况下分散在水溶液中时即可形成多室脂质体MLVs,而大单室脂质体LUVs 和小单室脂质体SUVs 的制备则需要大量能量的输入以破坏多室脂质体MLV 和囊泡脂质体MVV 的结构,如声、均质、加热等。根据输入能量的机械不同,制备LUVs 和SUVs 的方法可分为声波法、微射流法、高压均质法和挤出法等,非机械的方法包括薄膜分散法、表面活性剂去除、逆相蒸发法、乙醇注入法和反复冻融法等。

非机械法(Non-mechanical methods)

1)薄膜分散法(Thin-layer dispersion)

薄膜分散法即伯明翰法(Bangham),该法是将类脂质先溶解于有机溶剂中,再通过旋转蒸发仪去除有机溶剂,待脂质形成一层薄膜后,加入水相水化洗膜形成较为均匀的悬浊液即为脂质体。薄膜分散法是迄今为止制备脂质体较简单的方法,但是包封率低,形成的粒径较大。

2)反复冻融法(Freeze-thawing method)

反复冻融法前段制备过程与薄膜分散法类似,在得到脂质体悬液后通过反复冷冻融解操作得到脂质体。反复冻融法具有包封率高、均一性好的优点,但制备所需时间长。

3)有机溶剂注入法(Solvent injection method)

有机溶剂注入法即先将类脂质用有机溶剂溶解,再将脂质有机溶液注入高速搅拌的水相里,形成脂质体悬浮液,较后通过减压或氮吹的方法除去有机溶剂即得到脂质体溶液。有机溶剂注入法使用的有机溶剂较难去除,且对水溶性物质的包封率偏低。

4)逆相蒸发法(Reverse-phase evaporation technique)

逆相蒸发法即先将脂质材料溶于有机溶剂,再加入水相溶液,较后除去有机溶液,即可获得脂质体溶液。该法制备的脂质体呈多相分布,并且需要进行额外均质处理,且极性溶剂的存在会抑制蛋白的活性,有机溶剂不易去除。

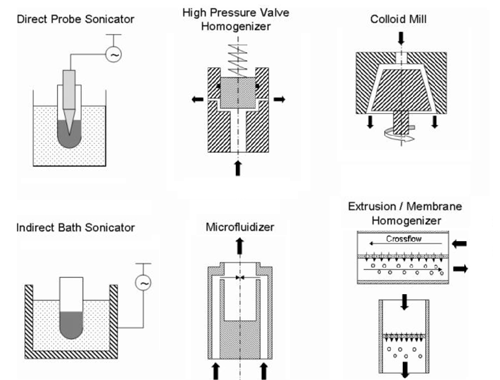

机械法(Mechanical methods)

非机械方法制备的脂质体存在均一性差,重复性差、制备的脂质体粒径偏大等缺点,因此,现在常结合一些机械法获得均一稳定的脂质体,常用的机械能量输入的方法如图2 所示:

图2. 脂质体常用制备方法示意图

1)挤出法(Extrusion)

挤出法即脂质体通过外力的作用,挤压通过孔径小于自身粒径的滤膜时,由于剪切力的作用导致其发生形变,从而产生破裂,随后破裂的双层立即重新结合,形成更小的脂质体,较终到达滤膜的另一侧。挤出法不接触有机溶媒和去污剂,且该方法制备工艺简便、重现性好。但是挤出法必须在高于Tm 的温度下操作,同时挤出对于脂质体的结构会产生一定的影响。

2)声分散(Ultrasonication disperse)

声分散法有两种:探针声法(Direct probe sonicator)和水浴声法(Indirect bath sonicator)。探针声法是制备小单室脂质体的常用方法,它可破坏多室脂质体形成更为均一的小单室脂质体;水浴声相比探针声的破坏性更小些,并且重复性高,脂质体更均一。声处理易引起脂质体溶液温度的升高,产生过热现象,且声波容易导致药物降解的问题。

3)高压均质法(high-pressure homogenization)

该法主要依托高压均质机的作用,将类脂质材料溶解后加入含有表面活性剂的水相中,形成初乳后再经高压均质机处理,即可形成粒径小且分布均匀的脂质体溶液。该法制备的脂质体粒径小且分布范围窄。这种方法重复性好,可大规模生产;颗粒均匀,稳定性好。

4)动态高压微射流 (Dynamic high-pressure microfluidization, DHPM)

DHPM 是一种新型的高压均质技术,其工作原理是利用液压泵使流体通过并产生高压,在撞击腔内的微孔道中使流体被分散成两股或多股细流,并对其进行强烈的高速撞击,在撞击的过程中大量能量被瞬间转化,产生巨大的压力降,从而实现高速撞击、高频剪切、气蚀、高频振动、瞬时压降等综合作用,在200MPa 压力下,时间小于5 s 即可达到物料的细化、乳化、均质和改性等目的。DHPM 制备的脂质体具有粒径小、分布窄的优点,且包封率高,可实现规模化、连续化的生产。DHPM 在操作过程中要尽量避免脂质体的过度处理,因为过度处理易导致脂质体结构的破坏和包埋物质的泄漏。与传统方法相比较,采用DHPM 技术制备脂质体有许多优点:①可避免使用大量的有毒有机试剂;②制得的脂质体样品粒径小、粒度分布较窄;③可提高脂质体的包封率;④可进行连续化、大规模的商业化生产。

![]() Liposomes as carrier vehicles for functional compounds in food sector_Shiva.pdf

Liposomes as carrier vehicles for functional compounds in food sector_Shiva.pdf

苏州微流纳米王